力华动态

端部加厚钢管的超高频感应加热调质处理工艺

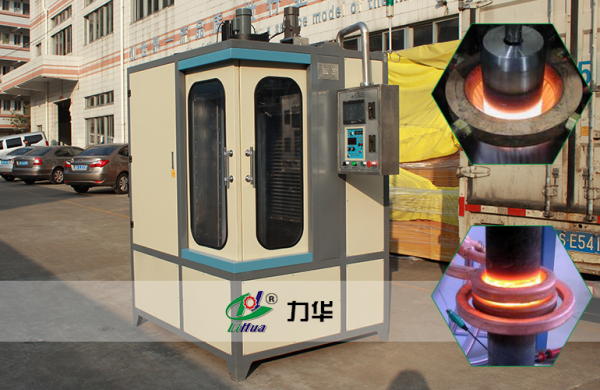

端部加厚钢管加厚部分长度在100~150mm,分为内加厚、外 加厚和内外加厚三种。这种钢管主要用来增加连接部位的强度。由于钢管两端与中部壁厚不同,采用正常感应加热方法很难使管端与管体的温度均一,通常是加厚部位温度低于管体温度。这样热处理后力学性能产生很大的差别。为了克服这种缺点,可采用加厚端预热法或双频加热法来解决这个问题。下面分别先容这两种工艺方法。

加厚端预热法

采用超高频感应加热加厚端预热法生产高强度钻杆的生产线平面布置。生产线的电源配置和工艺过端部加厚钢管超高频感应加热预热法调质处理生产线的平面布置 l上料台架;2转运台;3-传送台;4一下料台架;5-探伤仪;6预热感应器;7-均温炉;8-淬火感应器;9喷淋冷却;10回火感应器 程如下。

①电源配置

这条生产线总功率为270ukW,可以处理直径为 140mm、壁厚为9~12mm的钻杆和套管。加厚端预热采用2台 lOOkW、1000Hz的电源;淬火加热采用3台500kW、2500Hz和 1000Hz的电源;回火加热采用2台500kW、1000Hz的电源。

②调质处理过程

钢管由平移机构传送前进,加厚端首* 入预热感应器被加热到800~850℃。然后,钢管转入由斜辊传动 的辊道旋转前进,经淬火加热超高频感应加热*淬火温度,并在保温炉内均温,随后进入喷淋淬火冷却,淬火后钢管经转送台抵达回火处理线。回火加热时加厚端部不再预热,通过保温炉均温将加厚部位 与管体温度均一。回火加热后钢管在空气中冷却,完成调质处理全过程。

③钢管加厚端的淬火冷却方法

加厚端淬火时使用内外同步喷淋冷却装置,内喷射系统通过传感器和机械系统自动进行喷淋操作。淬火时,喷射冷却使用水压为0.4~0. 6MPa。这种内外同步 冷却装置基本上能保证加厚端与管体力学性能的一致性。30Mn2 钢管回火后,加厚端内部的金相组织为回火索氏体和少量自由铁素体。通过调整30Mn2钢的淬透性,在钢中加入微量硼、钛元素之后,提高了淬透性加厚端经回火处理后得到全部回火索氏体组织。

④温度控制系统生产线的淬火、回火加热配备有自动温度 控制系统,通过温度测量信号和加热功率之间的关系来调整加热功 率,保持温度的稳定。当钢管输送速度发生变化时,可自行调整加热功率,发生故障时可以停止加热。

⑤超声波检测

生产线上配置有超声波自动检测仪,检查热 处理前后钢管的冶金缺陷,以保证钢管的冶金质量。

综上所述,超高频感应加热预热法生产的加厚端钻杆,具有较高的力学性能,屈服强度可达到950MPa,是生产高强度级钻杆的有效方法。

扫一扫领取5元红包!

扫一扫领取5元红包!