力华动态

淬火资讯您现在的位置:威尼斯wns8885556 > 淬火资讯

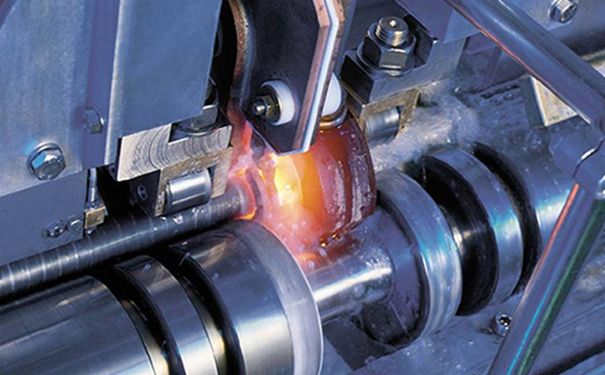

超音频导轨淬火设备主要是通过快速加热与马上淬火冷却相结合的方法来实现的,即利用快速加热使钢件表面很快地达到淬火的温度,而不等热量传*中心即迅速予以冷却,便可以只使表层被淬硬为马氏体,而中心仍为未淬火组织,即原来塑性和韧性较好的退火、正火或调质状态的组织。

超音频导轨淬火设备的机械加工工艺流程一般为:备料→锻造→正火→机械粗加工→调质处理→机械半精加工→表面淬火十低温回火→磨削。该工艺流程中各热处理的目的简述如下。

它是决定齿轮表面性能的关键工序,采用淬火机进行超音频导轨淬火设备的硬度和耐磨性,并使其具有残余压应力,从而提高抗疲劳负荷的能力;低温回火是为了消除淬火应力,防止产生磨削裂纹,提高抗冲击能力。

对调质钢而言,超音频导轨淬火十低温回火后的组织由淬硬层、过渡层和原始组织三部分组成。工件表层为隐针回火马氏体,心部为回火索氏体或铁素体十珠光体。

采用淬火机进行表面淬火后,工件的硬度比普通热处理要高出2~5HRC。由于超音频导轨淬火后表层形成较大的残余压应力,故表面淬火后疲劳极限可提高5--7倍,并且降低了工件的缺口敏感性。由于高频表面淬火组织细、磁化物分布均匀且细小.所以硬度高、强度大,比一般淬火件的耐磨性要高,可大幅度提高抗接触疲劳能力。

上一条:紫铜熔炼炉设备成功发往内华达

下一条:金属锻造加热炉如何除去氧化铝

扫一扫领取5元红包!

扫一扫领取5元红包!