力华动态

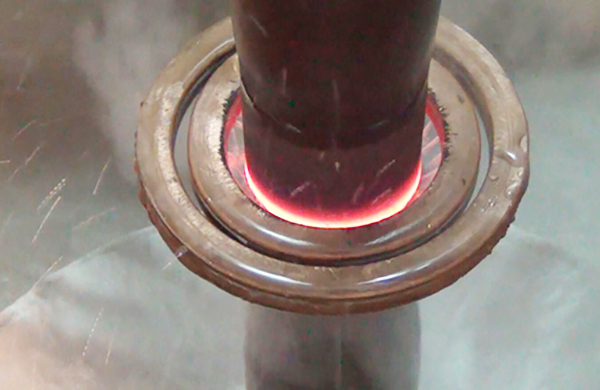

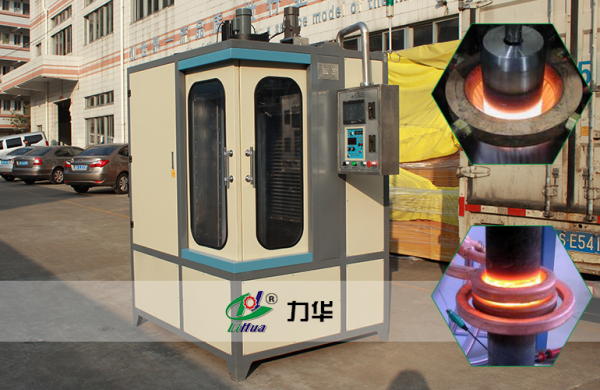

高频淬火感应表面热处理是利用感应电流对工件的表面进行淬火处理,加热冷却后表面获得硬度高的马氏体组织,而内部组织仍然具有良好的韧性、塑性和较高的强度等,以满足零件在交变载荷作用下具有高的使用寿命。感应加热与热处理炉加热的方式完全不同,工件感应加热的实现不是依靠外部热源(如加热、对流和辐射常用的三种传热方式),而是交变电流通过感应嚣在工件表面产生交变电流,工件表面上形成了封闭回路,依靠金属对通过电流的阻力实现加热。感应加热所需的热能来源于两部分:涡流热效应,这是主要的热源;磁滞热效应,该热量比涡流热效应小的多。

在现代化的汽车生产中,零件表面淬火技术的应已经十分广泛,中型载重车、轻型车和轿车等有200~300种零件需要表面淬火,感应淬火技术是目前*经济、*有效、*直接的热处理手段,它是一种良好的零件表面强化方法,可明显提高零件的疲劳强度和使用寿命。

零件表面淬火的目的*是提高零件的表面硬度,而心部仍具有足够的强度和韧性,满足机械零件耐疲劳工作的需要。采用表面淬火进行零件的硬化,可显著提高耐磨性,如提高零件的含碳量,则耐磨性更好。而渗碳淬火比高频淬火的耐磨性要明显提高,因此二者的使用条件和工作要求不同。

一般高频淬火多用于要求综合力学性能好、抗疲劳强度高的结构钢零件,零件的含碳量大多为0. 37%~0.47%,进行该工艺之前要对零件进行调质处理,为*终的热处理做好组织上的准备。高频淬火常出现的缺陷为硬化层深度不合格、表面硬度低、软点与软带、硬化层组织不合格、变形大、开裂、残余应力大、尖角过热等。感应加热的淬火工艺与一般的淬火工艺相比,具有自己的特点,设备的性能、感应器的质量和形状、零件的材质与形状、冷却方法以及加热速度和温度等,都将直接影响到淬火质量,因此在生产过程中要认真控制。

扫一扫领取5元红包!

扫一扫领取5元红包!