力华动态

如何调整感应淬火后的回火工艺规范?

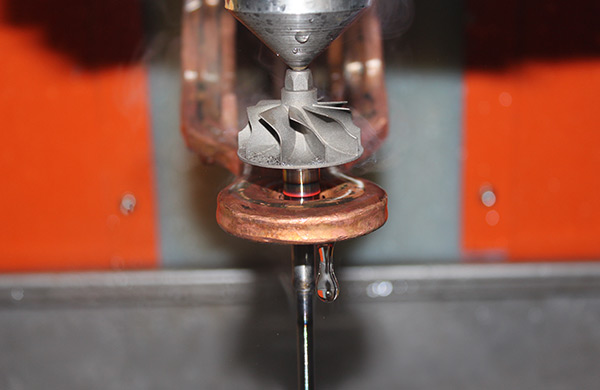

感应淬火后,为降低零件淬火应力及达到所要求的合适硬度,零件一般需经回火处理。

常用的回火有以下三种方法。

(1)炉中回火适用于小零件、油中淬火及浸液淬火零件。为了避免零件在淬火后因内应力太大而产生的开裂,一般应及时进行回火。

回火温度根据零件技术要求而定,一般要求在52HRC以上的,回火温度用180~ 200C.回火时间为1.5h;对于要求56HRC以上的,回火温度可用160℃,回火时间为1. Sh。

(2)自回火 利用零件心部余热将淬硬表面加热回火,称为自回火。

自回火适用于大量生产,如半轴感应淬火自动线上,对半轴进行自回火,经过几个节拍后,半轴再一次冷却,以便进行下一道工序加工。自回火并不能适用于所有感应淬火零件,如浸液淬火的零件与连续淬火的零件,*较难实现自回火;对有些零件由于淬硬表面与非淬硬表面交界处出现回火不足,称边缘效应。这种情况是不适合自回火的。这时,淬硬表面与未淬火表面交界处的硬度比中心区域为高。

自回火温度的测定,常用的有三种方法:

①测温法:淬火工件冷却刚结束,马上用红外辐射高温计对准被测表面,稍后即会出示自回火的*高温度点,然后逐渐降低直*室温。

②硬度降低法:将几个相同零件用相同的加热规范加热,而用不同的冷却时间冷却,则几个零件表面硬度将是不同的,冷透的零件硬度*高,喷水时间*短的零件硬度*低。如果零件表面没有贫碳或脱碳等其他因素干扰,则喷水时间短的零件表面硬度降低的原因是由于自回火。实践证明,利用硬度降低数值,可以核算其相应自回火温度。表5.6列出了45钢自回火与炉中回火获得相同硬度时的相应温度。

③氧化色法:将刚停止喷水的零件表面,用锋利的锉刀锉一下,露出金属本色,当内部热量传出后,原为本色的金属表面开始氧化,从浅黄( 200℃)、黄色(220℃)、深黄(240℃)、黄紫(260℃)、深紫蓝(280℃)*蓝色(300℃)等,可以大致确定自回火温度。此法适用于回火温度较高的零件。

自回火的延续时间,工厂中一般在喷水停止后,让零件自回火并在空气中自然冷却到室温。对于自动线生产,为及时进行下一道工序加工,可采用*次冷却。

试验已证明,零件硬度的降低程度是衡量残留应力降低程度的指标。当自回火时间超过30s后,再延长时间,实际上已不再改变内应力及硬度。

(3)感应回火感应回火分工频感应回火与高、中频感应回火两种。工频感应回火的生产实例,如气缸套;高、中频感应回火的零件很多,如丝杠等零件。感应回火的优点是节能,设备较小,便于流水线生产;缺点是专用性较强,需要专用的感应器,因此,适用于大批量生产。

扫一扫领取5元红包!

扫一扫领取5元红包!